Was ist Elektrothermografie?

Elektrothermografie ist ein berührungsloses Messverfahren zur präventiven Instandhaltung und zur Vermeidung von Stillstandzeiten und Elektrobränden. Durch qualifiziertes und zertifiziertes Fachpersonal (Level 2 und Level 3) wird mit Hilfe einer hochwertigen Infrarotkamera der thermische Zustand von Elektro-Schaltanlagen, von der Niederspannungsebene bis zur Höchstspannung (400.000V) untersucht. Bei unseren Untersuchungen wird neben der wärmetechnischen Untersuchung anhand der erstellten IR-Bilder ebenfalls der Gesamtkomplex der „Elektrischen Sicherheit“ berücksichtigt.

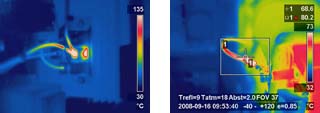

Messung an einer Mittelspannungskompensation

Neben der optischen Sichtprüfung werden auch die Abhängigkeiten zwischen Last und Erwärmung der Komponenten, sowie der Aufbau der Bauteile und der Berührungsschutz in Schaltschränken in die Untersuchung integriert.

Desweitern wird die unter Umständen erforderliche Schaltschranklüftung und -Klimatisierung berücksichtigt. Bei kritischen Anlagen werden bei unseren Untersuchungen auch Netzanalysen durchgeführt. Diese erfordern im Regelfall eine große Erfahrung im Bereich der Elektrotechnik.

Wo wird die Elektrothermografie eingesetzt?

Grundsätzlich ist die Elektrothermografie bei allen Anlagen möglich, in welchen sich stromdurchflossene Leiter befinden. Die Temperatur von elektrischen Leitern ist eine Funktion der Stromstärke. Zur Messung ist es allerdings erforderlich, dass ein Sichtkontakt zwischen Kamera und dem Messobjekt besteht. Da Kunststoffabdeckungen, die IR-Strahlung absorbieren, müssen diese im Regelfall entfernt werden. Aus diesem Grund werden in manchen Anlagen, wo das Öffnen von Schaltschränken aus prozesstechnischen Möglichkeiten schwierig oder gefährlich ist, Infrarotfenster eingebaut werden, um eine präzise Messung zu ermöglichen.

Wir führen Messungen an folgenden Anlagen durch:

- Hochspannungsanlagen bis 400KV

- Mittelspannungsanlagen bis 25 KV

- Niederspannungsanlagen bis 1000V

Freileitungen, Windkraftanlagen, Photovoltaikanlagen, Trafostationen, Schaltschränken, Elektromotoren und Lüftern, USV Stationen, Notstromversorgungen, Kompensationsanlagen, Leiterbahnen und Platinen, Elektroverteilungen, Stromschienen-Kabeltrassen.

Alle oben aufgeführten Systeme haben ihre Eigenheiten. Daher gehört zur gewissenhaften Analyse komplexes Fachwissen.

Wann und wie häufig sollten thermografische Untersuchungen durchgeführt werden?

Bei Neuinstallation einer elektrischen Anlage empfiehlt sich die Messung unter Last, um vergessene oder nachlässig ausgeführte Verbindungen sofort zu entdecken und eventuelle Unterdimensionierung korrigieren zu können. Gerade in Zeiten hoher Material-, Lohn - und Energiekosten wird manchmal am falschen Ende gespart.

Noch immer werden ca. 30% aller Industriebrände durch fehlerhafte Elektroanlagen verursacht. Die Folgen sind häufig die Zerstörung von hohen Sachwerten, Produktionsausfälle und im schlimmsten Fall der Verlust von Menschenleben.

In einem Industriebetrieb oder einem öffentlichen Gebäude sollten an bestehenden elektrischen Anlagen thermografische Messungen turnusmäßig durchgeführt werden. Der Verband der Sachversicherer empfiehlt eine jährliche Untersuchung. Im Regelfall besprechen wir die Intervalle mit den Kunden anhand der tatsächlichen Belastungen, dem Zustand der Anlagen und der tatsächlichen Verfügbarkeit. Die bei uns in der Praxis durchgeführten Zeitabstände liegen in der Regel zwischen 6 Monaten und 2 Jahren. Abhängigkeit der Relevanz der Anlagen, der Strombelastung einzelner Anlagenteile und dem Baualter bzw. Zustand der Anlagen abgewichen wird (sowohl kürzere als auch längere Intervalle).

Wichtige Argumente für einen jährlichen Turnus sind die Erzielung einer möglichst hohen Erfassungsrate. Bei der Untersuchung werden die tatsächlich untersuchten Objekte aufgeführt. Anlagen, welche abgeschaltet oder ohne Last sind, werden ebenfalls separat dokumentiert, um den Anlagenverantwortlichen nicht in einer trügerischen Sicherheit zu wägen. Aus diesem Grunde muss auch hochwertige Messtechnik verwendet werden, um auch Fehler in einem frühen Stadium zu erkennen. Als Regelfall für Messungen hat sich bei der Mehrzahl unserer Kunden die jährliche Untersuchung herausgebildet.

Die Untersuchung der Anlagen wird nach den einschlägigen Normen durchgeführt. Die notwendigen Zertifikate sehen Sie auf unserer Internetseite unter Qualifikationen. Ebenfalls sind sie auf der Seite des Dachverbandes der Thermografie für Deutschland Vath.de abrufbar.

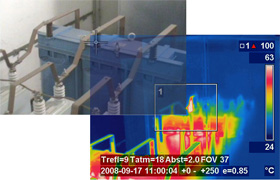

Die nachfolgenden Beispiele entstammen unseren eigenen Messungen. Auf diese erheben wir Urheberrecht. Eine Nutzung bedarf unserer Zustimmung.

Beispiel unserer Messungen: